Монтаж радиальных вентиляторов

4 июн 2021 в 21:25

Поставляемые заводами-изготовителями вентиляторы должны отвечать требованиям ГОСТов или техническим условиям на их

изготовление. Для определения исправности поступившего на монтаж оборудования проводят полную или неполную ревизию; полная ревизия необходима, если нарушены условия и срок хранения оборудования или условия транспортирования. При полной ревизии разбирают все сборочные единицы и детали, промывают их и проверяют. При неполной ревизии выполняют:

– доукомплектование вентагрегата (при необходимости);

– расконсервацию деталей и узлов от пленочных покрытий;

– очистку внутренних полостей корпуса и рабочего колеса от пыли и грязи;

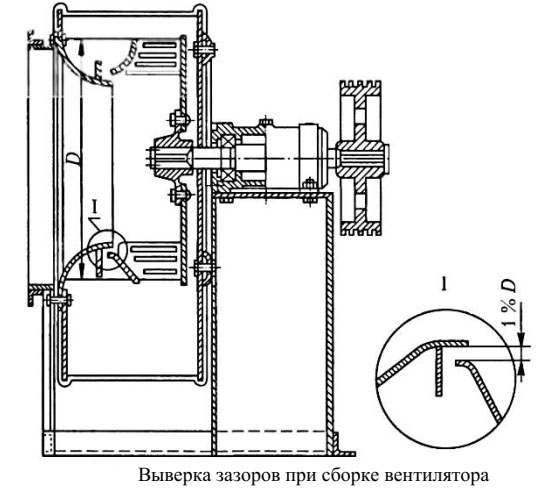

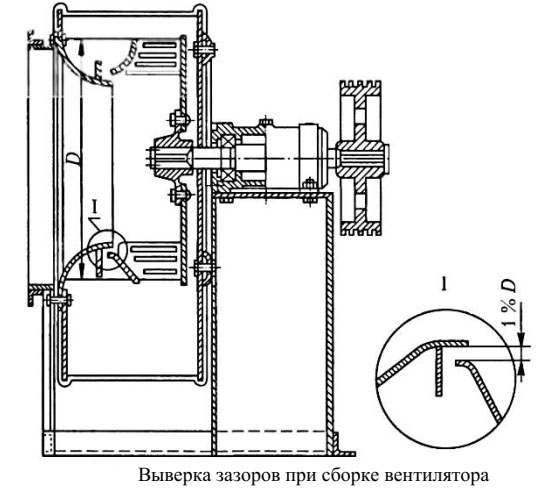

– проверку величины зазора между кромкой переднего диска рабочего колеса и кромкой входного патрубка (в общем случае для радиального вентилятора зазор не должен превышать 1 % от диаметра рабочего колеса);

– проверку балансировки рабочего колеса;

– проверку наличия смазки в подшипниках;

– проверку центровки валов вентилятора и электродвигателя;

– натяжение ремней;

– проверку изоляции обмоток электродвигателя.

Ревизия выполняется заказчиком или по его поручению монтажной организацией. Перед монтажом также необходимо проверить комплектность вентиляционного оборудования. Следует также установить соответствие характеристик каждого вентилятора проектным данным: тип, направление вращения, номер, исполнение, тип и марку электродвигателя, его мощность, количество оборотов. Затем нужно убедиться в механической целостности оборудования, отсутствии повреждений.

Радиальные вентиляторы могут устанавливаться на жесткие или виброизолирующие основания.

Небольшие вентиляторы (до № 12) обычно доставляются на объект в собранном состоянии. Вентиляторы свыше № 12 – в виде отдельных узлов. Степень агрегированности при поставке оборудования определяет технологию и способ установки вентагрегата.

Вентиляторы в собранном виде могут устанавливаться на фундаментах, металлических кронштейнах или площадках.

Фундаменты, как правило, изготавливают из бетона. По конструкции фундаменты бывают монолитными, сборномонолитными, сборными.

Выбор конструкции определяется геологическими и гидрогеологическими условиями строительной площадки, характером и назначением возводимого сооружения, значениями действующих нагрузок.

Размеры фундамента должны соответствовать чертежам и требованиям технических условий на сооружение фундамента: они зависят от габаритов оборудования, его размещения, от характеристики грунта, уровня грунтовых вод, глубины промерзания грунта, размещения каналов и тоннелей.

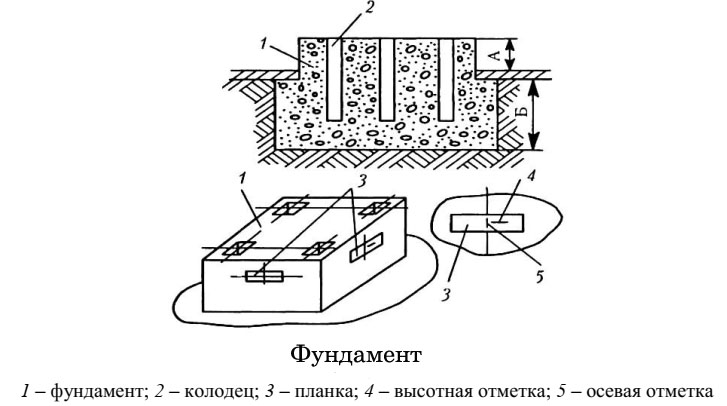

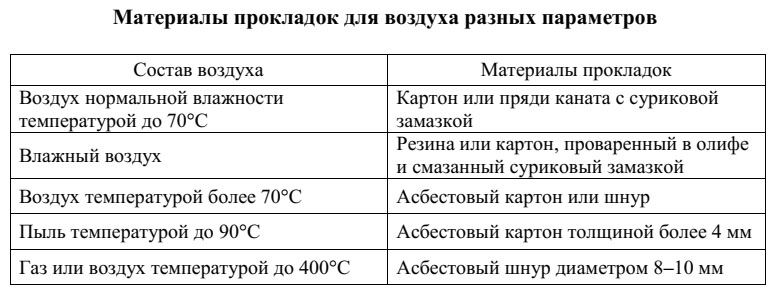

Один из вариантов фундаментов представлен на рис. Он состоит из верхней части А, выступающей над полом, на которой размещается оборудование, и нижней Б, опирающейся на грунт.

Нижняя плоскость фундамента называется подошвой, а слой грунта, на который опирается подошва, – основанием. Надежное основание предотвращает осадку фундамента и обеспечивает устойчивое положение оборудования на фундаменте.

Для установки фундаментных или анкерных болтов, к которым крепится оборудование, в фундаменте устраивают колодцы 2.

Для определения высотной и горизонтальной отметок (положений) в тело фундамента заделывают планки 3 с нанесёнными высотной 4 и осевой 5 отметками.

Приемка фундамента. Фундамент изготовляет строительная организация. Перед началом монтажа принимают подготовленный к монтажу фундамент. Фундаменты должны быть очищены от строительного мусора и освобождены от опалубки и строительных конструкций, если последние не будут использованы при монтаже.

Сжигать опалубку в колодцах фундаментов запрещается, так как остающаяся копоть мешает схватыванию бетона при подливке его в колодцы. Канавы в полу, отверстия и проемы должны быть ограждены или закрыты.

Порядок приемки зависит от типа фундамента. В процессе приемки фундамент подвергают всестороннему обследованию и проверяют на соответствие чертежам и техническим условиям. Правила приемки фундаментов регламентируются соответствующими Строительными нормами и правилами (СНиП). На все фундаменты составляют формуляр с привязочными фактическими и проектными размерами.

Фундаменты не должны иметь раковин, поверхностных трещин, а качество бетона должно подтверждаться актом испытания контрольных кубиков.

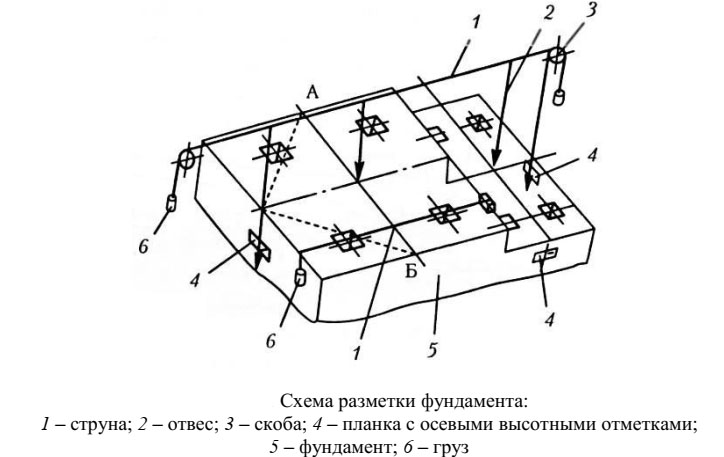

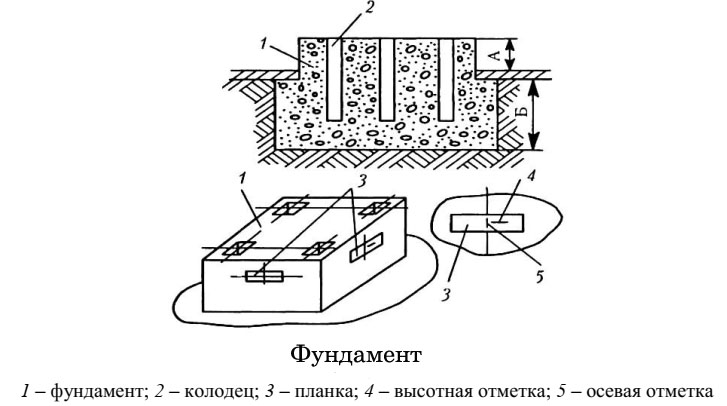

Далее проверяют правильность геометрических размеров и осей фундамента, фундаментных колодцев, различных ниш, проемов по схеме (см. след. рис.). Вдоль главных осей вентагрегата на высоте 200–250 мм от фундамента подвешивают струны 1 из рояльной проволоки диаметром 0,3–0,5 мм и натягивают их с помощью груза 6 так, чтобы опущенные с них отвесы 2 попадали в точки пересечения высотных и осевых отметок планок 4. Геометрические размеры фундамента и правильность заложения колодцев, ниш и каналов проверяют от установленных струн масштабной линейкой или рулеткой. Одновременно проверяют правильность положения его по отношению к зданию, а также к фундаментам других машин, если в здании их устанавливают несколько. Прямоугольность фундамента в целом проверяют натяжением шнуров по его диагоналям: диагонали должны быть равны.

Если геометрические размеры фундамента и расположение колодцев (под фундаментные болты) и проемов соответствуют допускам, проверяют глубину заложения колодцев и проемов от высотных отметок. Для этого на фундамент на подкладки укладывают по уровню проверочную линейку, нижняя грань которой должна соответствовать положению подошвы вентагрегата, определяемому замером от высотной отметки. Измеряют глубину колодца деревянной рейкой с нанесенными на неё масштабными отметками.

От качества изготовления фундаментов зависит правильность установки агрегата и сроки монтажа. Исправление фундаментов в процессе монтажа – трудоемкая операция, поэтому необходимо тщательно проверять фундаменты при приёмке.

Приемку фундаментов оформляют актом, который подписывают представители строительной и монтажной организаций и заказчика.

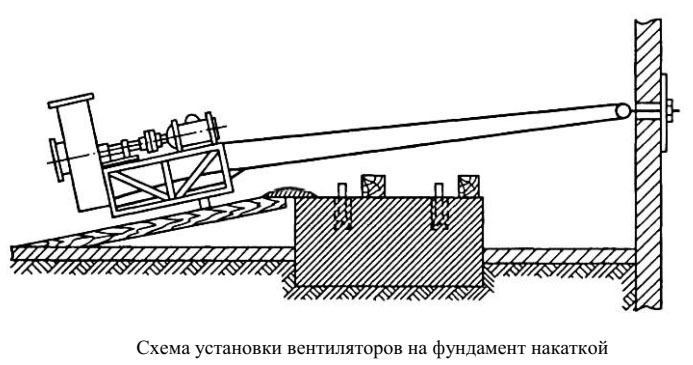

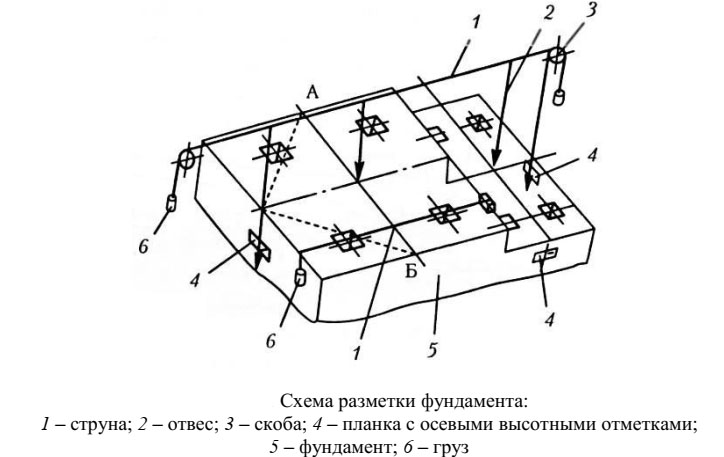

После приемки фундамента приступают к монтажу вентагрегатов. Их монтаж состоит в подъёме на подготовленное основание, например, автокраном и креплении в проектном положении. На кронштейны и площадки вентиляторы поднимают с помощью строп лебедками или талями, а на фундаменты, кроме того, – накатыванием или надвижкой по лагам.

При установке на жесткое основание станина вентилятора должна плотно прилегать к звукоизолирующим прокладкам.

При выверке установленного вентилятора следует добиваться, чтобы его вал был расположен строго горизонтально, а стенки кожуха не имели перекосов. Положение станины вентилятора на фундаменте корректируется деревянными клиньями и металлическими подкладками. Подбивая клинья под станину или вытаскивая их на некоторую величину, добиваются правильного положения вентилятора, после чего его фиксируют металлическими подкладками. Образовавшийся зазор между станиной вентилятора и фундаментом заполняют цементным раствором (подливка под раму). Для обеспечения монолитности на фундаменте перед подливкой следует сделать насечку, пыль и крошки бетона удалить, рабочую поверхность смочить водой. При выполнении подливки нельзя делать перерыв в работе.

Затяжка гаек на фундаментных болтах должна производиться только после схватывания цементного раствора. Болты следует закреплять контргайками.

При установке радиальных вентиляторов на пружинные виброизоляторы их предварительно крепят болтами к раме, при этом необходимо, чтобы осадка была равномерной.

У крупных радиальных вентиляторов (свыше № 12) кожух может выполняться составным в виде двух частей (верхней и нижней) и отдельно устанавливаемым электродвигателем, соединяемым с вентилятором ременной передачей.

Перед монтажом таких вентиляторов производят распаковывание и расконсервацию поставленных заводом узлов и выявляют комплектность и состояние вентагрегата в соответствии с заводской документацией. При отсутствии замечаний приступают к монтажу.

Сначала устанавливают раму вентилятора и выверяют ее положение. Затем на ней монтируют нижнюю половину кожуха. Сняв входной патрубок, производят монтаж вала со стойкой, на который насаживают рабочее колесо, после выверки положения его закрепляют. Устанавливают верхнюю половину кожуха. Между верхней и нижней частями кожуха ставится прокладка. Обе части соединяются на болтах. Устанавливают и закрепляют входной патрубок вентилятора.

В правильно собранном вентиляторе зазоры между кромкой переднего диска рабочего колеса и кромкой входного патрубка радиального вентилятора как в осевом, так и в радиальном направлениях не превышают 1 % диаметра рабочего колеса.

Колесо должно быть сбалансировано, т. е. при разгоне его от руки всякий раз оно должно останавливаться в произвольном положении. На заключительном этапе монтируется электродвигатель. Он устанавливается на салазки и закрепляется. Оси шкивов электродвигателя и вентилятора при ременной передаче должны быть параллельными, а средние линии должны совпадать, т.е. канавки шкивов клиноременной передачи должны находиться на одной прямой (проверяется натяжением шнура).

При клиноременной передаче расстояние между шкивами принимается в соответствии с размерами ремней. Натяжение ремней следует тщательно отрегулировать (правильно натянутый ремень при приложении к нему поперечной силы пружинит). Нижняя часть ременной передачи должна быть ведущей, набегающей на шкив электродвигателя.

Всасывающее отверстие вентилятора, не присоединенное к воздуховоду, для безопасности должно быть затянуто металлической сеткой с размером ячейки не более 70x70 мм. По этой же причине ременная передача закрывается прочным ограждением, выполненным из угловой стали, затянутым мелкоячеистой сеткой, а соединительные муфты – кожухами.

После присоединения электродвигателя вентилятора к электросети производится пробный пуск. Корпус электродвигателя подлежит

заземлению.

Для контроля направления вращения вентилятора с наружной удобной для наблюдателя стороны ограждения наносится яркой краской соответствующая стрелка.

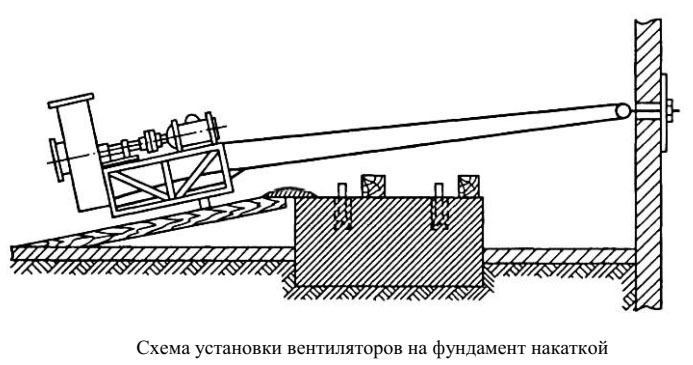

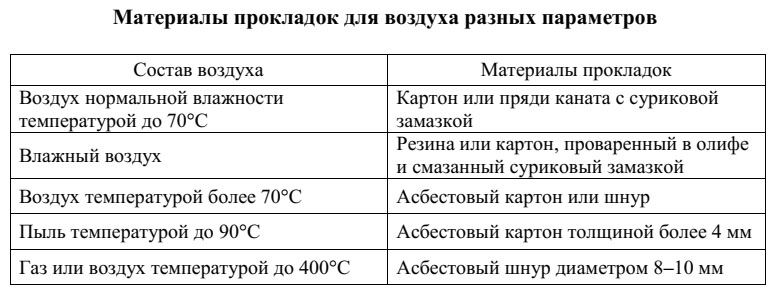

Перед пробным пуском в работу вентиляторов проверяют наличие прокладок в местах соединения составных частей корпуса и в местах подсоединения вентилятора к системе. Материал прокладок должен соответствовать свойствам перекачиваемого воздуха (табл.).

Пуск вентиляторов в работу можно осуществлять при закрытом дросселе (шибере) на входе. Радиальные вентиляторы пускают в работу при закрытом дросселе на нагнетании, осевые – при открытом.

При запуске электродвигателя в первую очередь проверяют правильность направления вращения вентилятора. Для предотвращения перегрузки электродвигателя пробный пуск проводят при частичном открытии лопаток входных направляющих аппаратов.

Во время работы вентилятора проверяют герметичность и вибрацию воздуховодов, плавность хода дроссельных устройств, на которых должны быть предусмотрены специальные ручки и фиксаторы положения. Герметичность воздуховодов проверяют введением порошка мела в перекачиваемый воздух. Постоянно контролируют состояние электродвигателя, температуру подшипников и корпуса вентилятора. При пробном пуске, через 10 мин работы, агрегат рекомендуется остановить и проверить затяжку фундаментных болтов, болтов крепления кромок корпусов подшипников, состояние масляной системы.

Продолжительность обкатки при отсутствии неполадок определяется временем, необходимым для проведения работ по регулировке, но не менее 1 ч.

Наладку вентиляторов производят под нагрузкой на рабочей вентиляционной системе. Продолжительность испытания под нагрузкой не менее 4 ч. В процессе наладки подбирают дроссельные шайбы, обеспечивающие требуемые режимы работы вентиляционной системы, проверяют устойчивость работы вентилятора на различных режимах, устанавливают рабочую зону.

Поставляемые заводами-изготовителями вентиляторы должны отвечать требованиям ГОСТов или техническим условиям на их

изготовление. Для определения исправности поступившего на монтаж оборудования проводят полную или неполную ревизию; полная ревизия необходима, если нарушены условия и срок хранения оборудования или условия транспортирования. При полной ревизии разбирают все сборочные единицы и детали, промывают их и проверяют. При неполной ревизии выполняют:

– доукомплектование вентагрегата (при необходимости);

– расконсервацию деталей и узлов от пленочных покрытий;

– очистку внутренних полостей корпуса и рабочего колеса от пыли и грязи;

– проверку величины зазора между кромкой переднего диска рабочего колеса и кромкой входного патрубка (в общем случае для радиального вентилятора зазор не должен превышать 1 % от диаметра рабочего колеса);

– проверку балансировки рабочего колеса;

– проверку наличия смазки в подшипниках;

– проверку центровки валов вентилятора и электродвигателя;

– натяжение ремней;

– проверку изоляции обмоток электродвигателя.

Ревизия выполняется заказчиком или по его поручению монтажной организацией. Перед монтажом также необходимо проверить комплектность вентиляционного оборудования. Следует также установить соответствие характеристик каждого вентилятора проектным данным: тип, направление вращения, номер, исполнение, тип и марку электродвигателя, его мощность, количество оборотов. Затем нужно убедиться в механической целостности оборудования, отсутствии повреждений.

Радиальные вентиляторы могут устанавливаться на жесткие или виброизолирующие основания.

Небольшие вентиляторы (до № 12) обычно доставляются на объект в собранном состоянии. Вентиляторы свыше № 12 – в виде отдельных узлов. Степень агрегированности при поставке оборудования определяет технологию и способ установки вентагрегата.

Вентиляторы в собранном виде могут устанавливаться на фундаментах, металлических кронштейнах или площадках.

Фундаменты, как правило, изготавливают из бетона. По конструкции фундаменты бывают монолитными, сборномонолитными, сборными.

Выбор конструкции определяется геологическими и гидрогеологическими условиями строительной площадки, характером и назначением возводимого сооружения, значениями действующих нагрузок.

Размеры фундамента должны соответствовать чертежам и требованиям технических условий на сооружение фундамента: они зависят от габаритов оборудования, его размещения, от характеристики грунта, уровня грунтовых вод, глубины промерзания грунта, размещения каналов и тоннелей.

Один из вариантов фундаментов представлен на рис. Он состоит из верхней части А, выступающей над полом, на которой размещается оборудование, и нижней Б, опирающейся на грунт.

Нижняя плоскость фундамента называется подошвой, а слой грунта, на который опирается подошва, – основанием. Надежное основание предотвращает осадку фундамента и обеспечивает устойчивое положение оборудования на фундаменте.

Для установки фундаментных или анкерных болтов, к которым крепится оборудование, в фундаменте устраивают колодцы 2.

Для определения высотной и горизонтальной отметок (положений) в тело фундамента заделывают планки 3 с нанесёнными высотной 4 и осевой 5 отметками.

Приемка фундамента. Фундамент изготовляет строительная организация. Перед началом монтажа принимают подготовленный к монтажу фундамент. Фундаменты должны быть очищены от строительного мусора и освобождены от опалубки и строительных конструкций, если последние не будут использованы при монтаже.

Сжигать опалубку в колодцах фундаментов запрещается, так как остающаяся копоть мешает схватыванию бетона при подливке его в колодцы. Канавы в полу, отверстия и проемы должны быть ограждены или закрыты.

Порядок приемки зависит от типа фундамента. В процессе приемки фундамент подвергают всестороннему обследованию и проверяют на соответствие чертежам и техническим условиям. Правила приемки фундаментов регламентируются соответствующими Строительными нормами и правилами (СНиП). На все фундаменты составляют формуляр с привязочными фактическими и проектными размерами.

Фундаменты не должны иметь раковин, поверхностных трещин, а качество бетона должно подтверждаться актом испытания контрольных кубиков.

Далее проверяют правильность геометрических размеров и осей фундамента, фундаментных колодцев, различных ниш, проемов по схеме (см. след. рис.). Вдоль главных осей вентагрегата на высоте 200–250 мм от фундамента подвешивают струны 1 из рояльной проволоки диаметром 0,3–0,5 мм и натягивают их с помощью груза 6 так, чтобы опущенные с них отвесы 2 попадали в точки пересечения высотных и осевых отметок планок 4. Геометрические размеры фундамента и правильность заложения колодцев, ниш и каналов проверяют от установленных струн масштабной линейкой или рулеткой. Одновременно проверяют правильность положения его по отношению к зданию, а также к фундаментам других машин, если в здании их устанавливают несколько. Прямоугольность фундамента в целом проверяют натяжением шнуров по его диагоналям: диагонали должны быть равны.

Если геометрические размеры фундамента и расположение колодцев (под фундаментные болты) и проемов соответствуют допускам, проверяют глубину заложения колодцев и проемов от высотных отметок. Для этого на фундамент на подкладки укладывают по уровню проверочную линейку, нижняя грань которой должна соответствовать положению подошвы вентагрегата, определяемому замером от высотной отметки. Измеряют глубину колодца деревянной рейкой с нанесенными на неё масштабными отметками.

От качества изготовления фундаментов зависит правильность установки агрегата и сроки монтажа. Исправление фундаментов в процессе монтажа – трудоемкая операция, поэтому необходимо тщательно проверять фундаменты при приёмке.

Приемку фундаментов оформляют актом, который подписывают представители строительной и монтажной организаций и заказчика.

После приемки фундамента приступают к монтажу вентагрегатов. Их монтаж состоит в подъёме на подготовленное основание, например, автокраном и креплении в проектном положении. На кронштейны и площадки вентиляторы поднимают с помощью строп лебедками или талями, а на фундаменты, кроме того, – накатыванием или надвижкой по лагам.

При установке на жесткое основание станина вентилятора должна плотно прилегать к звукоизолирующим прокладкам.

При выверке установленного вентилятора следует добиваться, чтобы его вал был расположен строго горизонтально, а стенки кожуха не имели перекосов. Положение станины вентилятора на фундаменте корректируется деревянными клиньями и металлическими подкладками. Подбивая клинья под станину или вытаскивая их на некоторую величину, добиваются правильного положения вентилятора, после чего его фиксируют металлическими подкладками. Образовавшийся зазор между станиной вентилятора и фундаментом заполняют цементным раствором (подливка под раму). Для обеспечения монолитности на фундаменте перед подливкой следует сделать насечку, пыль и крошки бетона удалить, рабочую поверхность смочить водой. При выполнении подливки нельзя делать перерыв в работе.

Затяжка гаек на фундаментных болтах должна производиться только после схватывания цементного раствора. Болты следует закреплять контргайками.

При установке радиальных вентиляторов на пружинные виброизоляторы их предварительно крепят болтами к раме, при этом необходимо, чтобы осадка была равномерной.

У крупных радиальных вентиляторов (свыше № 12) кожух может выполняться составным в виде двух частей (верхней и нижней) и отдельно устанавливаемым электродвигателем, соединяемым с вентилятором ременной передачей.

Перед монтажом таких вентиляторов производят распаковывание и расконсервацию поставленных заводом узлов и выявляют комплектность и состояние вентагрегата в соответствии с заводской документацией. При отсутствии замечаний приступают к монтажу.

Сначала устанавливают раму вентилятора и выверяют ее положение. Затем на ней монтируют нижнюю половину кожуха. Сняв входной патрубок, производят монтаж вала со стойкой, на который насаживают рабочее колесо, после выверки положения его закрепляют. Устанавливают верхнюю половину кожуха. Между верхней и нижней частями кожуха ставится прокладка. Обе части соединяются на болтах. Устанавливают и закрепляют входной патрубок вентилятора.

В правильно собранном вентиляторе зазоры между кромкой переднего диска рабочего колеса и кромкой входного патрубка радиального вентилятора как в осевом, так и в радиальном направлениях не превышают 1 % диаметра рабочего колеса.

Колесо должно быть сбалансировано, т. е. при разгоне его от руки всякий раз оно должно останавливаться в произвольном положении. На заключительном этапе монтируется электродвигатель. Он устанавливается на салазки и закрепляется. Оси шкивов электродвигателя и вентилятора при ременной передаче должны быть параллельными, а средние линии должны совпадать, т.е. канавки шкивов клиноременной передачи должны находиться на одной прямой (проверяется натяжением шнура).

При клиноременной передаче расстояние между шкивами принимается в соответствии с размерами ремней. Натяжение ремней следует тщательно отрегулировать (правильно натянутый ремень при приложении к нему поперечной силы пружинит). Нижняя часть ременной передачи должна быть ведущей, набегающей на шкив электродвигателя.

Всасывающее отверстие вентилятора, не присоединенное к воздуховоду, для безопасности должно быть затянуто металлической сеткой с размером ячейки не более 70x70 мм. По этой же причине ременная передача закрывается прочным ограждением, выполненным из угловой стали, затянутым мелкоячеистой сеткой, а соединительные муфты – кожухами.

После присоединения электродвигателя вентилятора к электросети производится пробный пуск. Корпус электродвигателя подлежит

заземлению.

Для контроля направления вращения вентилятора с наружной удобной для наблюдателя стороны ограждения наносится яркой краской соответствующая стрелка.

Перед пробным пуском в работу вентиляторов проверяют наличие прокладок в местах соединения составных частей корпуса и в местах подсоединения вентилятора к системе. Материал прокладок должен соответствовать свойствам перекачиваемого воздуха (табл.).

Пуск вентиляторов в работу можно осуществлять при закрытом дросселе (шибере) на входе. Радиальные вентиляторы пускают в работу при закрытом дросселе на нагнетании, осевые – при открытом.

При запуске электродвигателя в первую очередь проверяют правильность направления вращения вентилятора. Для предотвращения перегрузки электродвигателя пробный пуск проводят при частичном открытии лопаток входных направляющих аппаратов.

Во время работы вентилятора проверяют герметичность и вибрацию воздуховодов, плавность хода дроссельных устройств, на которых должны быть предусмотрены специальные ручки и фиксаторы положения. Герметичность воздуховодов проверяют введением порошка мела в перекачиваемый воздух. Постоянно контролируют состояние электродвигателя, температуру подшипников и корпуса вентилятора. При пробном пуске, через 10 мин работы, агрегат рекомендуется остановить и проверить затяжку фундаментных болтов, болтов крепления кромок корпусов подшипников, состояние масляной системы.

Продолжительность обкатки при отсутствии неполадок определяется временем, необходимым для проведения работ по регулировке, но не менее 1 ч.

Наладку вентиляторов производят под нагрузкой на рабочей вентиляционной системе. Продолжительность испытания под нагрузкой не менее 4 ч. В процессе наладки подбирают дроссельные шайбы, обеспечивающие требуемые режимы работы вентиляционной системы, проверяют устойчивость работы вентилятора на различных режимах, устанавливают рабочую зону.

Раздел: ОВиК

Случайная статья: Как использовать вакуумный насос