Погрешности измерения датчиков. Классы точности

8 авг 2020 в 13:42

Ключевым параметром, определяющим качество любого устройства измерительной техники и приборов, является погрешность измерений. Под погрешностью измерения понимается различие между отображаемыми показаниями датчика и реальными значениями измеряемого параметра. Информация о погрешности измерений для каждого типа датчика указывается в сопроводительной документации (паспорт, руководство по эксплуатации, методика поверки), которая поставляется в комплекте с датчиком.

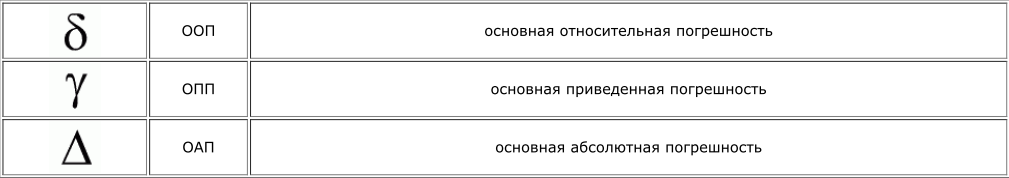

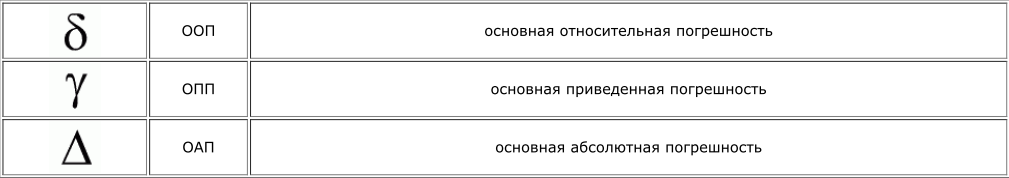

В зависимости от способа представления погрешности различают абсолютную, относительную и приведенную погрешности.

Абсолютная погрешность представляет собой разность между значением, измеренным датчиком Xизм, и действительным значением Xд этого параметра.

Действительное значение Xд это экспериментально полученное значение измеряемой величины, максимально приближенное к истинному значению. Проще говоря, действительное значение Xд это значение, измеренное с помощью эталонного прибора, или сгенерированное калибратором или задатчиком высокого класса точности. Абсолютная погрешность выражается в единицах измеряемой величины (например, м3/ч, мА, МПа и т. д.). Поскольку измеренное значение может быть как больше, так и меньше его действительного значения, погрешность измерения может быть как положительной (показания прибора завышены), так и отрицательной (прибор показывает меньше).

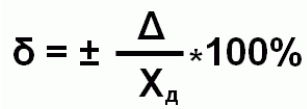

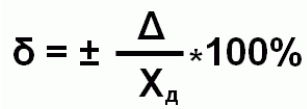

Относительная погрешность определяется как отношение абсолютной погрешности измерения Δ к действительному значению Xд измеряемой величины.

Относительная погрешность, как правило, выражается в процентах или безразмерной величиной и может принимать как положительные, так и отрицательные значения.

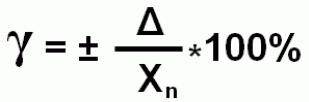

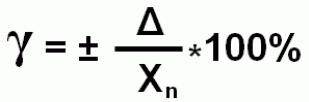

Приведенная погрешность – это отношение абсолютной погрешности измерения Δ к нормирующему значению Хn. Оно постоянно во всем диапазоне измерений или его части.

Нормирующее значение Xn зависит от типа шкалы датчика:

1. Если датчик имеет одностороннюю шкалу и нижний предел измерения равен нулю (например, шкала датчика от 0 до 150 м3/ч), то Хn равно верхнему пределу измерения (в нашем случае Хn = 150 м3/ч).

2. Если шкала датчика односторонняя, но нижний предел измерения не равен нулю (например, шкала датчика от 30 до 150 м3/ч), то Хn равно разнице между верхним и нижним пределами измерения (в нашем случае Хn = 150 - 30 = 120 м3/ч).

3. Если шкала датчика двухсторонняя (например, от -50 до +150 °С), то Хn равно диапазону измерения датчика (в нашем случае Хn = 50 + 150 = 200 °С).

Приведенная погрешность выражается в процентах, является безразмерной величиной и может быть положительной или отрицательной.

Часто в описании датчика указывают не только диапазон измерения, например, от 0 до 50 мг/м3, но и диапазон показаний, например, от 0 до 100 мг/м3. В таком случае приведенная погрешность нормируется к концу диапазона измерения, то есть к 50 мг/м3. В диапазоне показаний от 50 до 100 мг/м3 погрешность измерения датчика не определена – фактически датчик может дать любое показание с любой погрешностью. Диапазон измерения датчика может быть разбит на несколько поддиапазонов, для каждого из которых может быть указана своя погрешность как по величине, так и по форме представления. При этом при проведении проверки таких датчиков для каждого поддиапазона могут использоваться отдельные стандартные тесты, список которых указан в методике проверки на данный прибор.

Некоторые приборы вместо погрешности измерений в их технических паспортах указывают класс точности. Примерами таких приборов могут быть механические манометры, биметаллические термометры, термостаты, указатели расхода, стрелочные амперметры и вольтметры для щитового монтажа и т.д. Класс точности – это сводная характеристика измерительных инструментов, которая определяется ограничениями допустимых основных и дополнительных погрешностей, а также рядом других свойств, влияющих на точность измерений. Однако класс точности не представляет собой прямую характеристику точности измерений, которые осуществляет прибор, он просто указывает на потенциальную компоненту погрешности измерения. Класс точности устройства обычно отображается на его шкале или корпусе.

Определение погрешности измерения датчиков проводят, например, при их регулярной поверке и калибровке. Это обычно достигается с помощью различных калибраторов и задатчиков высокой точности, которые генерируют определенные значения различных физических величин, которые затем сравниваются с показаниями проверяемого датчика и показаниями образцового измерительного средства с идентичным значением физической величины. При этом погрешность измерения датчика контролируется как при прямом ходе (увеличение измеряемой физической величины от минимума до максимума шкалы), так и при обратном ходе (уменьшение измеряемой величины от максимума до минимума шкалы).

Это связано с тем, что в зависимости от типа воздействующего на датчик параметра: от его увеличения или уменьшения, показания датчика могут быть различны. Это может быть обусловлено упругими свойствами чувствительных элементов датчика (например, мембраны датчика давления), разной интенсивностью химических реакций (в электрохимическом сенсоре), тепловой инерцией и т.п.

Иногда в соответствии с методикой поверки отсчет показаний датчика при проверке нужно выполнять не по его дисплее или шкале, а по выходному сигналу, например, по величине выходного тока токового выхода 4…20 мА.

Поверка и калибровка измерительных приборов должна проводиться при стандартных условиях окружающей среды, включающих атмосферное давление, влажность и температуру, и при номинальном напряжении питания датчика. Особенности выполнения проверки указываются в методике поверки. Если погрешность датчика выходит за установленные рамки, прибор настраивается и регулируется. При неуспешных попытках настройки, возможно, потребуется ремонт или замена деталей. Если ремонт невозможен, прибор декларируется неработоспособным и выводится из эксплуатации.

Если удалось восстановить работоспособность прибора, он обычно подвергается первоначальной поверке, с выполнением всех пунктов, предусмотренных методикой поверки для данного типа проверки. В некоторых случаях приборы специально допускают к незначительному ремонту (с заметкой в паспорте), так как в соответствии с методикой поверки выполнение первичной поверки обычно намного проще и дешевле, чем периодическая, из-за различий в наборе образцовых измерительных средств, используемых при этих двух типах проверок.

Ключевым параметром, определяющим качество любого устройства измерительной техники и приборов, является погрешность измерений. Под погрешностью измерения понимается различие между отображаемыми показаниями датчика и реальными значениями измеряемого параметра. Информация о погрешности измерений для каждого типа датчика указывается в сопроводительной документации (паспорт, руководство по эксплуатации, методика поверки), которая поставляется в комплекте с датчиком.

В зависимости от способа представления погрешности различают абсолютную, относительную и приведенную погрешности.

Абсолютная погрешность представляет собой разность между значением, измеренным датчиком Xизм, и действительным значением Xд этого параметра.

Действительное значение Xд это экспериментально полученное значение измеряемой величины, максимально приближенное к истинному значению. Проще говоря, действительное значение Xд это значение, измеренное с помощью эталонного прибора, или сгенерированное калибратором или задатчиком высокого класса точности. Абсолютная погрешность выражается в единицах измеряемой величины (например, м3/ч, мА, МПа и т. д.). Поскольку измеренное значение может быть как больше, так и меньше его действительного значения, погрешность измерения может быть как положительной (показания прибора завышены), так и отрицательной (прибор показывает меньше).

Относительная погрешность определяется как отношение абсолютной погрешности измерения Δ к действительному значению Xд измеряемой величины.

Относительная погрешность, как правило, выражается в процентах или безразмерной величиной и может принимать как положительные, так и отрицательные значения.

Приведенная погрешность – это отношение абсолютной погрешности измерения Δ к нормирующему значению Хn. Оно постоянно во всем диапазоне измерений или его части.

Нормирующее значение Xn зависит от типа шкалы датчика:

1. Если датчик имеет одностороннюю шкалу и нижний предел измерения равен нулю (например, шкала датчика от 0 до 150 м3/ч), то Хn равно верхнему пределу измерения (в нашем случае Хn = 150 м3/ч).

2. Если шкала датчика односторонняя, но нижний предел измерения не равен нулю (например, шкала датчика от 30 до 150 м3/ч), то Хn равно разнице между верхним и нижним пределами измерения (в нашем случае Хn = 150 - 30 = 120 м3/ч).

3. Если шкала датчика двухсторонняя (например, от -50 до +150 °С), то Хn равно диапазону измерения датчика (в нашем случае Хn = 50 + 150 = 200 °С).

Приведенная погрешность выражается в процентах, является безразмерной величиной и может быть положительной или отрицательной.

Часто в описании датчика указывают не только диапазон измерения, например, от 0 до 50 мг/м3, но и диапазон показаний, например, от 0 до 100 мг/м3. В таком случае приведенная погрешность нормируется к концу диапазона измерения, то есть к 50 мг/м3. В диапазоне показаний от 50 до 100 мг/м3 погрешность измерения датчика не определена – фактически датчик может дать любое показание с любой погрешностью. Диапазон измерения датчика может быть разбит на несколько поддиапазонов, для каждого из которых может быть указана своя погрешность как по величине, так и по форме представления. При этом при проведении проверки таких датчиков для каждого поддиапазона могут использоваться отдельные стандартные тесты, список которых указан в методике проверки на данный прибор.

Некоторые приборы вместо погрешности измерений в их технических паспортах указывают класс точности. Примерами таких приборов могут быть механические манометры, биметаллические термометры, термостаты, указатели расхода, стрелочные амперметры и вольтметры для щитового монтажа и т.д. Класс точности – это сводная характеристика измерительных инструментов, которая определяется ограничениями допустимых основных и дополнительных погрешностей, а также рядом других свойств, влияющих на точность измерений. Однако класс точности не представляет собой прямую характеристику точности измерений, которые осуществляет прибор, он просто указывает на потенциальную компоненту погрешности измерения. Класс точности устройства обычно отображается на его шкале или корпусе.

Определение погрешности измерения датчиков проводят, например, при их регулярной поверке и калибровке. Это обычно достигается с помощью различных калибраторов и задатчиков высокой точности, которые генерируют определенные значения различных физических величин, которые затем сравниваются с показаниями проверяемого датчика и показаниями образцового измерительного средства с идентичным значением физической величины. При этом погрешность измерения датчика контролируется как при прямом ходе (увеличение измеряемой физической величины от минимума до максимума шкалы), так и при обратном ходе (уменьшение измеряемой величины от максимума до минимума шкалы).

Это связано с тем, что в зависимости от типа воздействующего на датчик параметра: от его увеличения или уменьшения, показания датчика могут быть различны. Это может быть обусловлено упругими свойствами чувствительных элементов датчика (например, мембраны датчика давления), разной интенсивностью химических реакций (в электрохимическом сенсоре), тепловой инерцией и т.п.

Иногда в соответствии с методикой поверки отсчет показаний датчика при проверке нужно выполнять не по его дисплее или шкале, а по выходному сигналу, например, по величине выходного тока токового выхода 4…20 мА.

Поверка и калибровка измерительных приборов должна проводиться при стандартных условиях окружающей среды, включающих атмосферное давление, влажность и температуру, и при номинальном напряжении питания датчика. Особенности выполнения проверки указываются в методике поверки. Если погрешность датчика выходит за установленные рамки, прибор настраивается и регулируется. При неуспешных попытках настройки, возможно, потребуется ремонт или замена деталей. Если ремонт невозможен, прибор декларируется неработоспособным и выводится из эксплуатации.

Если удалось восстановить работоспособность прибора, он обычно подвергается первоначальной поверке, с выполнением всех пунктов, предусмотренных методикой поверки для данного типа проверки. В некоторых случаях приборы специально допускают к незначительному ремонту (с заметкой в паспорте), так как в соответствии с методикой поверки выполнение первичной поверки обычно намного проще и дешевле, чем периодическая, из-за различий в наборе образцовых измерительных средств, используемых при этих двух типах проверок.

Раздел: КИПиА

Случайная статья: Соленоидный (электромагнитный) клапан