Поиск утечек хладагента

8 июн 2021 в 14:18

Перед тем как подробно рассматривать проблемы неисправностей, связанных с недостатком хладагента в контуре и наиболее часто вызванные утечками, полезно вспомнить ключевые аспекты технологии обнаружения утечек и вопросы, связанные с процессом заправки установок хладагентом.

А) Поиск утечек в эксплуатирующихся установках

Хладагент, циркулируя в системе, постоянно перемешивается с молекулами масла их компрессора. При утечках смесь хладагента и масла выходит на внешнюю сторону деталей системы, где хладагент испаряется и смешивается с воздухом, а остатки масла остаются в жидком состоянии. Это позволяет обнаружить утечку по следам масла на трубах или других деталях расположенных ниже места утечки (при условии, что система поддерживается в чистоте).

Утечки часто происходят в местах соединения из-за неправильной затяжки или плохого качества пайки. Также они могут возникать в прессостатах, заглушках, регулирующих вентилях и предохранительных клапанах.

Напомним также, что не рекомендуется в качестве постоянных элементов холодильного контура использовать гибкие полимерные соединения (по типу гибких трубопроводов на манометрических коллекторах), так как они склонны к образованию пор и, следовательно, к появлению утечек.

Поиск утечек может производиться:

С помощью галогенных ламп, которые реагируют на хлор и, следовательно, предназначены для установок, содержащих хладагенты типа ХФУ(СРС) (R11, R12, R502...) или ГХФУ (HCFC) (R22, R123...). Имейте ввиду также испарения трихлорэтилена или жавелевой воды, которые тоже меняют окраску пламени ламп, поскольку содержат хлор.

ВНИМАНИЕ! Галогенные лампы реагируют только на хлор и, следовательно, не применимы для поиска утечек новых хладагентов типа ГФУ (HFC), таких как R134a, R404A, R407C или R410A. В этих случаях нужно будет использовать специальные способы поиска утечек.

С помощью мыльных растворов (методов обмыливания), что очень удобно для точного установления места утечки на подозрительном участке или в случае, когда пламя галогенной лампы плохо видно по причине яркого света, а также, если в окружающей среде имеются пары хладагентов (поскольку при этом галогенная лампа становится бесполезной, потому что ее пламя будет в этом случае постоянно зеленым).

С помощью электронных детекторов утечек. Будьте осторожны, большинство старых моделей детекторов, которые прекрасно работают с хладагентами типа CFC или HCFC (R12, R22, ...), не реагируют на хладагенты типа HFC, такие как R134a, R404A или R407C (при использовании детекторов старых моделей внимательно ознакомьтесь с инструкцией изготовителя).

С помощью цветных добавок в хладагент. Этот метод не пользуется большим успехом по причине проблем, которые он влечет за собой.

С помощью флюоресцирующих добавок в хладагент и ультрафиолетовой лампы (ультрафиолетового излучения). Этот метод с высокой эффективностью позволяет обнаруживать даже очень малые утечки, какой бы ни была природа используемого хладагента (CFC, HCFC, HFC) за счет применения соответствующих добавок.

В любом случае, ремонтник, достойный этого звания, никогда не покинет монтажной площадки, не выполнив операции по поиску утечек, особенно в тех элементах контура, на которых он работал.

Б) Поиск утечек в незаправленной установке

Одним из подходов к поиску утечек является заправка системы малым количеством хладагента, а затем его вздувание сухим азотом и проверка галогенной лампой. Однако, эта технология требует внимания к некоторым аспектам и проблемам, связанных с выбросом хлорсодержащих соединений в атмосферу. После выполнения проверки, систему следует тщательно откачать, учесть разницу в весе азота и хладагента, что может привести к их разделению внутри системы.

Мы также рассмотрели другую технологию обнаружения утечек, которая заключается в создании вакуума в системе, а затем мониторинге увеличения давления в ней на протяжении определенного времени. Если вакуум сохраняется, система считается герметичной.

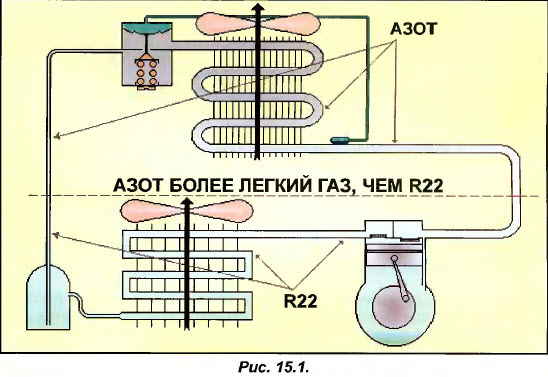

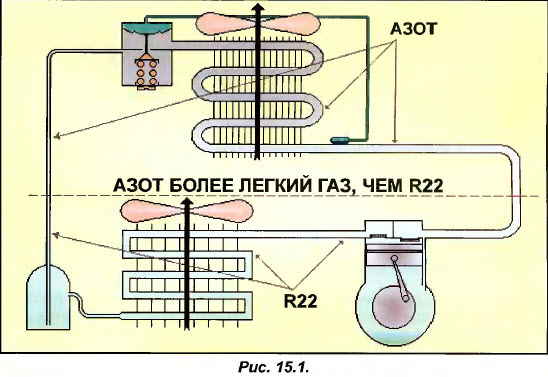

При одной и той же температуре азот почти в 3 раза легче, чем пары R22 и в 4 раза легче, чем пары R12.

В результате, по прошествии некоторого времени два газа сепарируются. Азот, как более легкий, скапливается в верхней части установки, а пары хладагента, как более тяжелые, опускаются в ее нижнюю часть. С учетом этого явления, если негерметичность имеется в верхней части установки, она не может быть обнаружена при помощи галогенной лампы!

Поэтому использовать данный метод можно только с учетом указанного эффекта и поиск утечек с помощью галогенной лампы всегда следует начинать с верхних элементов установки.

Итак, мы увидели недостатки технологии проверки герметичности контура с помощью смеси азота и хладагента.

Теперь обсудим другую технологию поиска утечек, не очень широко распространенную и состоящую в том, что холодильный контур вакуумируется, после чего выдерживается некоторое время под вакуумом с контролем темпа роста давления в нем. Если вакуум в установке сохраняется, значит контур герметичен.

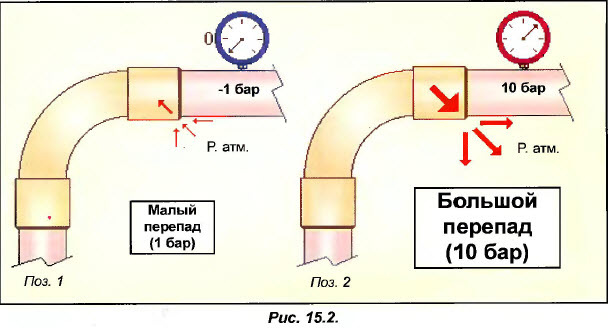

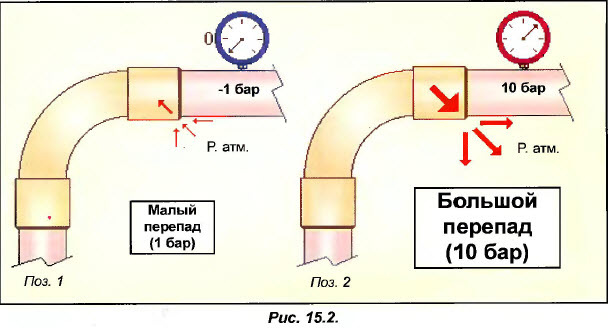

Чтобы дать заключение о надежности такой технологии, сравним, что происходит при наличии негерметичности, например, в паяном соединении для двух случаев (см. рис. 15.2).

► С одной стороны (поз. 1) контур, находящийся под вакуумом, в котором в случае негерметичности наблюдается подъем давления.

► С другой стороны (поз. 2) контур, наддутый азотом до давления 10 бар, в котором в случае негерметичности наблюдается падение давления.

Поз. 1. Контур находится под вакуумом. Поскольку наружное давление равно атмосферному, перепад давления на паяном соединении незначительный (меньше одного бара).

Следовательно, расход воздуха через негерметичный стык небольшой и поступающий внутрь контура воздух обеспечивает сравнительно медленный подъем давления.

Поз. 2. Контур наддут азотом до давления в 10 бар. Перепад давления между контуром и окружающей средой в 10 раз больше, чем в предыдущем случае, и при отсутствии герметичности азот будет выходить из контура наружу.

Следовательно, при одних и тех же размерах негерметичности, расход газа через негерметичный стык во втором случае будет гораздо больше, чем в первом, и давление внутри контура будет изменяться быстрее, что позволяет гораздо легче обнаружить это с помощью манометра.

Заметим также, что в первом случае в контур поступает атмосферный воздух, содержащий влагу. Проникая внутрь, он нарушает одну из основных заповедей холодильщика: "Влага -враг холодильщика!" (напомним, что влага способна образовывать в соединениях с хладагентом особо разрушительные кислоты).

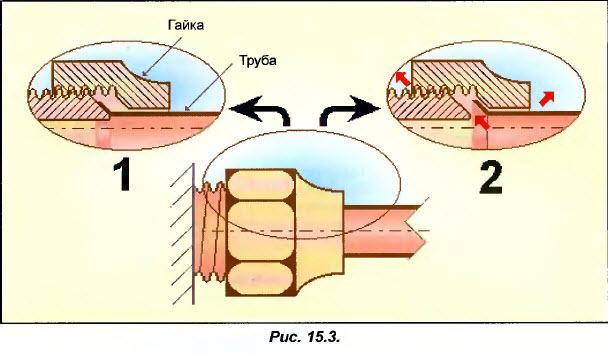

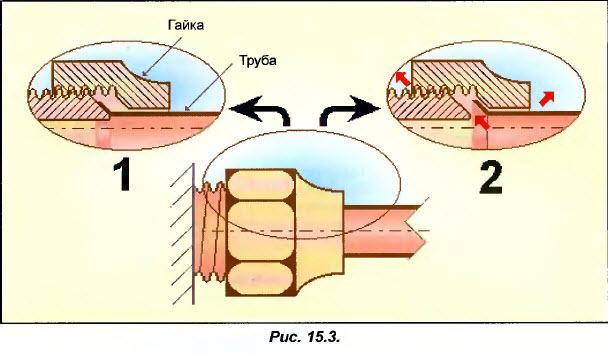

Наконец, чтобы покончить с обсуждением технологии поиска утечек путем вакуумирования контура, рассмотрим рис. 15.3, на котором изображено подключение развальцованной медной трубки к ниппельному наконечнику, представив себе, что гайка плохо закручена и, следовательно, должна приводить к негерметичности.

Случай 1. Контур находится под вакуумом, наружное давление прижимает развальцовку к ниппелю. Проход для воздуха ничтожный, негерметичность не обнаруживается.

Случай 2. Контур находится под давлением, которое отжимает фланец трубки от ниппеля. Утечка становится значительной и легко обнаруживается.

Из вышеуказанного следует, что вакуумирование контура следует применять только с целью удаления влаги, а не для проверки на герметичность.

Как же тогда проверить герметичность?

Наиболее эффективный метод – это заполнение контура сухим азотом (обычно до 10 бар), чтобы исключить возможность конденсации (азот не конденсируется при обычных температурах). Это также упрощает последующую процедуру осушки контура. Важно помнить, что баллон с азотом должен подключаться к контуру через редуктор, чтобы предотвратить серьезную аварию (давление в баллонах с азотом может достигать более 100 бар). Большие утечки обычно вызывают быстрое падение давления в контуре и часто можно обнаружить их "на слух" (азот "свистит", выходя из контура), или прощупав элементы контура рукой. Небольшие утечки приводят к более медленному снижению давления и могут быть обнаружены путем нанесения на потенциальные места утечек мыльного раствора и наблюдения за образованием пузырей. Однако давление может меняться даже при отсутствии утечек, если во время проверки происходят значительные изменения температуры. Действительно, если температура окружающей среды увеличивается, то температура азота также повышается и он расширяется. Это расширение приводит к увеличению давления в контуре.

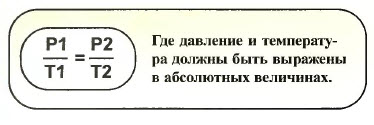

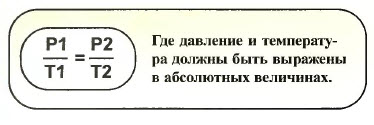

Аналогично, снижение температуры вызывает снижение давления из-за сжатия азота. Эти изменения давления, вызванные изменением температуры, подчиняются закону Шарля.

Если после нескольких часов давление в системе не меняется за пределами, предусмотренных законом Шарля, можно сделать вывод о том, что утечки отсутствуют.

Перед тем как подробно рассматривать проблемы неисправностей, связанных с недостатком хладагента в контуре и наиболее часто вызванные утечками, полезно вспомнить ключевые аспекты технологии обнаружения утечек и вопросы, связанные с процессом заправки установок хладагентом.

А) Поиск утечек в эксплуатирующихся установках

Хладагент, циркулируя в системе, постоянно перемешивается с молекулами масла их компрессора. При утечках смесь хладагента и масла выходит на внешнюю сторону деталей системы, где хладагент испаряется и смешивается с воздухом, а остатки масла остаются в жидком состоянии. Это позволяет обнаружить утечку по следам масла на трубах или других деталях расположенных ниже места утечки (при условии, что система поддерживается в чистоте).

Утечки часто происходят в местах соединения из-за неправильной затяжки или плохого качества пайки. Также они могут возникать в прессостатах, заглушках, регулирующих вентилях и предохранительных клапанах.

Напомним также, что не рекомендуется в качестве постоянных элементов холодильного контура использовать гибкие полимерные соединения (по типу гибких трубопроводов на манометрических коллекторах), так как они склонны к образованию пор и, следовательно, к появлению утечек.

Поиск утечек может производиться:

С помощью галогенных ламп, которые реагируют на хлор и, следовательно, предназначены для установок, содержащих хладагенты типа ХФУ(СРС) (R11, R12, R502...) или ГХФУ (HCFC) (R22, R123...). Имейте ввиду также испарения трихлорэтилена или жавелевой воды, которые тоже меняют окраску пламени ламп, поскольку содержат хлор.

ВНИМАНИЕ! Галогенные лампы реагируют только на хлор и, следовательно, не применимы для поиска утечек новых хладагентов типа ГФУ (HFC), таких как R134a, R404A, R407C или R410A. В этих случаях нужно будет использовать специальные способы поиска утечек.

С помощью мыльных растворов (методов обмыливания), что очень удобно для точного установления места утечки на подозрительном участке или в случае, когда пламя галогенной лампы плохо видно по причине яркого света, а также, если в окружающей среде имеются пары хладагентов (поскольку при этом галогенная лампа становится бесполезной, потому что ее пламя будет в этом случае постоянно зеленым).

С помощью электронных детекторов утечек. Будьте осторожны, большинство старых моделей детекторов, которые прекрасно работают с хладагентами типа CFC или HCFC (R12, R22, ...), не реагируют на хладагенты типа HFC, такие как R134a, R404A или R407C (при использовании детекторов старых моделей внимательно ознакомьтесь с инструкцией изготовителя).

С помощью цветных добавок в хладагент. Этот метод не пользуется большим успехом по причине проблем, которые он влечет за собой.

С помощью флюоресцирующих добавок в хладагент и ультрафиолетовой лампы (ультрафиолетового излучения). Этот метод с высокой эффективностью позволяет обнаруживать даже очень малые утечки, какой бы ни была природа используемого хладагента (CFC, HCFC, HFC) за счет применения соответствующих добавок.

В любом случае, ремонтник, достойный этого звания, никогда не покинет монтажной площадки, не выполнив операции по поиску утечек, особенно в тех элементах контура, на которых он работал.

Б) Поиск утечек в незаправленной установке

Одним из подходов к поиску утечек является заправка системы малым количеством хладагента, а затем его вздувание сухим азотом и проверка галогенной лампой. Однако, эта технология требует внимания к некоторым аспектам и проблемам, связанных с выбросом хлорсодержащих соединений в атмосферу. После выполнения проверки, систему следует тщательно откачать, учесть разницу в весе азота и хладагента, что может привести к их разделению внутри системы.

Мы также рассмотрели другую технологию обнаружения утечек, которая заключается в создании вакуума в системе, а затем мониторинге увеличения давления в ней на протяжении определенного времени. Если вакуум сохраняется, система считается герметичной.

При одной и той же температуре азот почти в 3 раза легче, чем пары R22 и в 4 раза легче, чем пары R12.

В результате, по прошествии некоторого времени два газа сепарируются. Азот, как более легкий, скапливается в верхней части установки, а пары хладагента, как более тяжелые, опускаются в ее нижнюю часть. С учетом этого явления, если негерметичность имеется в верхней части установки, она не может быть обнаружена при помощи галогенной лампы!

Поэтому использовать данный метод можно только с учетом указанного эффекта и поиск утечек с помощью галогенной лампы всегда следует начинать с верхних элементов установки.

Итак, мы увидели недостатки технологии проверки герметичности контура с помощью смеси азота и хладагента.

Теперь обсудим другую технологию поиска утечек, не очень широко распространенную и состоящую в том, что холодильный контур вакуумируется, после чего выдерживается некоторое время под вакуумом с контролем темпа роста давления в нем. Если вакуум в установке сохраняется, значит контур герметичен.

Чтобы дать заключение о надежности такой технологии, сравним, что происходит при наличии негерметичности, например, в паяном соединении для двух случаев (см. рис. 15.2).

► С одной стороны (поз. 1) контур, находящийся под вакуумом, в котором в случае негерметичности наблюдается подъем давления.

► С другой стороны (поз. 2) контур, наддутый азотом до давления 10 бар, в котором в случае негерметичности наблюдается падение давления.

Поз. 1. Контур находится под вакуумом. Поскольку наружное давление равно атмосферному, перепад давления на паяном соединении незначительный (меньше одного бара).

Следовательно, расход воздуха через негерметичный стык небольшой и поступающий внутрь контура воздух обеспечивает сравнительно медленный подъем давления.

Поз. 2. Контур наддут азотом до давления в 10 бар. Перепад давления между контуром и окружающей средой в 10 раз больше, чем в предыдущем случае, и при отсутствии герметичности азот будет выходить из контура наружу.

Следовательно, при одних и тех же размерах негерметичности, расход газа через негерметичный стык во втором случае будет гораздо больше, чем в первом, и давление внутри контура будет изменяться быстрее, что позволяет гораздо легче обнаружить это с помощью манометра.

Заметим также, что в первом случае в контур поступает атмосферный воздух, содержащий влагу. Проникая внутрь, он нарушает одну из основных заповедей холодильщика: "Влага -враг холодильщика!" (напомним, что влага способна образовывать в соединениях с хладагентом особо разрушительные кислоты).

Наконец, чтобы покончить с обсуждением технологии поиска утечек путем вакуумирования контура, рассмотрим рис. 15.3, на котором изображено подключение развальцованной медной трубки к ниппельному наконечнику, представив себе, что гайка плохо закручена и, следовательно, должна приводить к негерметичности.

Случай 1. Контур находится под вакуумом, наружное давление прижимает развальцовку к ниппелю. Проход для воздуха ничтожный, негерметичность не обнаруживается.

Случай 2. Контур находится под давлением, которое отжимает фланец трубки от ниппеля. Утечка становится значительной и легко обнаруживается.

Из вышеуказанного следует, что вакуумирование контура следует применять только с целью удаления влаги, а не для проверки на герметичность.

Как же тогда проверить герметичность?

Наиболее эффективный метод – это заполнение контура сухим азотом (обычно до 10 бар), чтобы исключить возможность конденсации (азот не конденсируется при обычных температурах). Это также упрощает последующую процедуру осушки контура. Важно помнить, что баллон с азотом должен подключаться к контуру через редуктор, чтобы предотвратить серьезную аварию (давление в баллонах с азотом может достигать более 100 бар). Большие утечки обычно вызывают быстрое падение давления в контуре и часто можно обнаружить их "на слух" (азот "свистит", выходя из контура), или прощупав элементы контура рукой. Небольшие утечки приводят к более медленному снижению давления и могут быть обнаружены путем нанесения на потенциальные места утечек мыльного раствора и наблюдения за образованием пузырей. Однако давление может меняться даже при отсутствии утечек, если во время проверки происходят значительные изменения температуры. Действительно, если температура окружающей среды увеличивается, то температура азота также повышается и он расширяется. Это расширение приводит к увеличению давления в контуре.

Аналогично, снижение температуры вызывает снижение давления из-за сжатия азота. Эти изменения давления, вызванные изменением температуры, подчиняются закону Шарля.

Если после нескольких часов давление в системе не меняется за пределами, предусмотренных законом Шарля, можно сделать вывод о том, что утечки отсутствуют.

Пособие для ремонтника

Патрик КотзаогланианРаздел: ОВиК

Случайная статья: Процедура пусконаладочных работ